Kaizen — z japońskiego — poprawa, ulepszenie, to filozofia znajdująca zastosowanie głównie w przemyśle. Jej głównym założeniem jest poprawa wydajności, warunków pracy i likwidacja marnotrawstwa.

Realizacja założeń odbywa się na wszystkich szczeblach zarządzania, a zwłaszcza tam, gdzie ma miejsce faktyczna produkcja. Szeregowy pracownik taśmy montażowej nie jest postrzegany jako trybik w ogromnej maszynie (co często ma miejsce w tradycyjnym systemie zarządzania), ale jako myślący byt, odpowiedzialny za swoje działania. Zmiana podejścia rodzi kilka pozytywnych skutków. Pracownik przykłada większą wagę do jakości wykonywanej pracy, wzrasta jego lojalność wobec firmy, a co najważniejsze — usprawnia środowisko, w którym się porusza.

Najpopularniejszym sposobem realizacji Kaizen jest ustawienie skrzynki na pomysły pracownicze. Zasady działania programu polegają na tym, że pracownicy, którzy widzą możliwość poprawy sposobu swojej pracy, zgłaszają pomysły na specjalnym formularzu, który następnie podlega ocenie i ewentualnemu wdrożeniu.

Wyobraźmy sobie przykładową sytuację:

Pracownicy firmy przetwarzającej tworzywa sztuczne kontrolują jakość wyprodukowanych elementów, sortując je na spełniające standardy i te, które trafią do ponownego przetworzenia. Elementy wykonane prawidłowo odbierane są przez taśmę, a wadliwe trafiają do pojemnika na stanowisku pracy. Po zapełnieniu pojemnika pracownik zanosi go do magazynu i wysypuje elementy do dużego kontenera.

Zastanówmy się, jak mogłyby wyglądać kolejne ulepszenia zgodne z filozofią Kaizen?

Postawmy większe pojemniki! Dzięki temu pracownik będzie mógł zebrać większą ilość elementów, zanim będzie musiał pójść na magazyn. Pomysł ma sens, jeśli waga i rozmiar powiększonego pojemnika nie kłóci się z ergonomią. Jeśli do tej pory używano stosunkowo małych pojemników, jak najbardziej warto go wdrożyć.

Ustawmy kontenery zbiorcze dla kilku stanowisk! Dzięki temu pracownicy nie będą musieli chodzić do magazynu, a wydajność wzrośnie. Pomysł ten może być dobry, o ile stworzenie dodatkowej strefy na kontener jest możliwe. Pozostaje problem odbioru pojemników, można powierzyć go magazynierowi lub osobie sprawującej nadzór nad pracownikami.

Dajmy każdemu z pracowników po 2 pojemniki wkładane w siebie i zlikwidujmy kontenery zbiorcze! Następnie wyznaczmy jednego pracownika, który co określony czas przejedzie się po wszystkich stanowiskach i zbierze wózkiem widłowym zapełnione pojemniki, przetransportuje je do magazynu, a następnie zwróci je pracownikom. Takie rozwiązanie pozwala niewielkim nakładem pracy jednej osoby, zaoszczędzić czas i energię wielu. Pracownik musi jedynie położyć pojemnik na wózku, który właśnie do niego podjechał, praktycznie bez odrywania się od pracy. Nie ma też zagrożenia przestojem, ponieważ w czasie gdy trwa transport wadliwych elementów, ma jeszcze drugi pojemnik, który może wykorzystać również w przypadku zapełnienia pierwszego.

Każdy z tych kroków wymaga stosunkowo niewielkich nakładów i nie prowadzi do rewolucji w pracy. Istotną cechą tych wdrożeń, jest to, że mogą być wykonywane niezależnie od siebie lub być rozwinięciem już wprowadzonych ulepszeń (jak ma to miejsce w przypadku kroku trzeciego).

Kaizen to jednak nie tylko usprawnienia procesowe (których mogą być tysiące) dotyczące pracy na jednym stanowisku czy hali, ale też usprawnienia przepływu, czyli pracy kilku czy kilkunastu oddzielnych działów, czy fabryk. Modelem, do którego się dąży, jest sytuacja, w której dany komponent pojawia się dokładnie w momencie, w którym jest potrzebny. Małe kroki jednak często w takiej sytuacji nie wystarczają i należy zastosować koncepcję Kaikaku, o niej jednak innym razem.

Gandalf i Kaizen mają wiele wspólnego

Różnicę pomiędzy Kaizen a modelem tradycyjnym, najlepiej obrazuje dosyć popularna anegdota:

W pewnej fabryce pasty do zębów pojawił się defekt polegający na tym, że część tubek była pusta. Problem dotyczył stosunkowo niewielkiej liczby opakowań, jednak na tyle dużej, że nie mógł zostać zignorowany. Nie znajdując przyczyny takiego stanu rzeczy, postanowiono wprowadzić usprawnienie linii produkcyjnej. Od tego momentu każda tubka pasty była ważona i jeśli nie przekroczyła odpowiedniej masy — cała linia była zatrzymywana, aż pracownik nie usunie wadliwego produktu. Całość kosztowała kilkadziesiąt tysięcy złotych, ale był to wydatek konieczny, by uratować renomę firmy. Początkowo liczba przestojów była duża, ale po kilku tygodniach — nagle spadła do zera. Szefostwo zdziwione zaistniałą sytuacją odwiedziło stanowisko i ujrzało wentylator stojący przed wagą, zdmuchujący puste tubki. Wezwany pracownik odpowiedział, że męczyły go ciągłe alarmy, więc rozwiązał problem wentylatorem za 50 zł kupionym za własne pieniądze.

Model tradycyjny został przygotowany przez ludzi siedzących za biurkiem i niemających większego pojęcia o pracy na produkcji. Jest to niestety grzech wszystkich większych korporacji — im wyżej w hierarchii, tym większe oderwanie od rzeczywistości. Ustawienie wentylatora przez pracownika będącego na miejscu jest natomiast tym, o czym mówi Kaizen. Czy dało się uniknąć kosztownej inwestycji? Możliwe. W duchu Kaizen byłoby zlecenie kontroli wagi pracownikowi i pozwolenie mu na wprowadzanie usprawnień. Jak mogłoby to wyglądać?

Dzień 1: Kazali mi podnosić tubki z pastą, jak jakaś jest za lekka, to znaczy, że pusta i ją wyrzucam.

Dzień 4: Nie chce mi się podnosić tych tubek, więc przyniosłem sobie kijek, którym szturcham tubki i podnoszę te, które są za lekkie.

Dzień 7: Nie chce mi się podnosić tych tubek, postawiłem pojemniki i po prostu zrzucam te, które są puste.

Dzień 10: Zauważyłem, że wystarczy mocniej dmuchnąć w te tubki i same spadają z linii.

Dzień 12: Kupiłem wentylator, sam zrzuca puste tubki, pora na CS'a.

Mówi się, że motorem rozwoju i usprawnień jest lenistwo, analizując przykład podany wyżej, nie sposób się z tym nie zgodzić. Kaizen nie zawsze polega na zwiększeniu wydajności czy jakości. Sukcesem będzie również zwykła poprawa ergonomii i życia szeregowego pracownika.

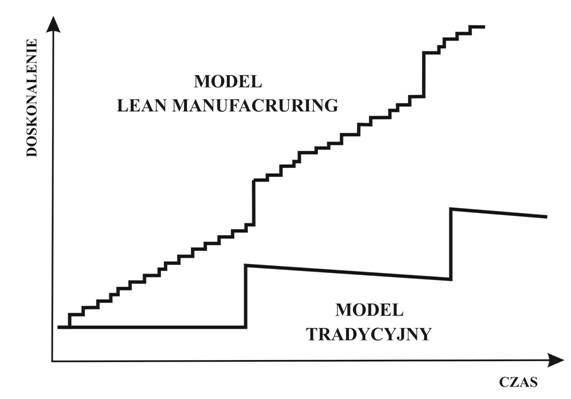

Różnice pomiędzy Kaizen a modelem tradycyjnym widać dobrze na wykresie poniżej. Zmiany są długo dyskutowane, ogromne i kosztowne, wprowadzają pewien nowy standard, by później przez dłuższy czas nic nie zmieniać. W Kaizen zmiany mogą następować praktycznie z tygodnia na tydzień, ale rzadko owocują rewolucją, toteż potrzeba mniejszego czasu na ich wprowadzenie, mniejszych środków, a pracownicy szybciej się do nich przyzwyczajają.

By Leanowiec - Praca własna, CC BY-SA 4.0, Link

Pracownik musi jednak czuć motywację do zgłaszania i wdrażania pomysłów. Najprostszym sposobem jest gratyfikacja finansowa za dobre rozwiązania. Na tym jednak się nie kończy, należy publicznie chwalić autorów dobrych rozwiązań, stworzyć platformę umożliwiającą dyskusję na temat problemów i możliwych rozwiązań. Same wdrożenia muszą być poddawane ocenie jawnej dla zgłaszających je pracowników. Najważniejszym aspektem jest jednak zatarcie różnic pomiędzy szeregowymi pracownikami a zarządem w celu uniknięcia podziału „my-oni". Dzięki temu pracownicy poczują się docenieni, a ich starania umocnią ich więź z firmą, co z kolei przełoży się na poprawę atmosfery i wyników produkcji.

Kaizen można też wypaczyć. Jest na to, co najmniej kilka sposobów. Jednym z nich jest zachęcanie pracowników do zgłaszania pomysłów, w wyniku których można zredukować załogę. O ile redukcja zatrudnienia przy zachowaniu wydajności jest ogromnie pożądaną przez właściciela fabryki, tak niekoniecznie przez załogę. Pracownicy w tej sytuacji podejmą bojkot programu i poddadzą ostracyzmowi osoby, które wezmą w nim udział. Pomysły, których oczekuje się od pracowników, powinny dotyczyć poprawy ergonomii, jakości wyrobów, zmniejszenia energii przeznaczanej na pracę.

Nie pomoże również wydłużanie czasu od pomysłu do wdrożenia, ponieważ może się okazać, że po 3 miesiącach sytuacja zdążyła się zmienić na tyle, że projekt nie ma większego sensu. Uznaniowe nagradzanie projektów również nie zachęci do ich zgłaszania. Zasady powinny być równe i jasne dla każdego.

Kaizen nie powinien być również wprowadzony od pierwszego dnia. Powinno się zacząć od ustawienia skrzynki, bez wspominania o nagrodach. Jeśli darmowych zgłoszeń będzie niewiele, wtedy można pomyśleć o dodatkowej gratyfikacji. Inaczej, pracownicy, którzy nie oswoili się jeszcze z miejscem swojej pracy, będą masowo zgłaszać pomysły, a dział zajmujący się oceną i wdrażaniem, zostanie sparaliżowany liczbą zgłoszeń. System ten powinien rozwijać się w sposób możliwie najbardziej zbliżony do naturalnego.

I to na razie tyle na temat Kaizen, mam nadzieję, że wpis ten dał Wam pewne pojęcie na temat tego, czym jest ta filozofia i w jaki sposób może funkcjonować. W kolejnych artykułach rozwinę pojęcia z zakresu szczupłego zarządzania.

Źródła:

https://www.system-kanban.pl/kaizen/

http://www.leancenter.pl/bazawiedzy/kaizen

https://www.flstrefa.pl/co-to-jest-kaizen-filozofia-metoda-zasady-kaizen.html

https://leanpassion.pl/slownik/kaizen/

https://lean.org.pl/niezawodne-sposoby-usmiercenie-systemu-kaizen-twojej-firmie/

https://pl.wikipedia.org/wiki/Kaizen

@kubak i @leancenter piszą coś dla Was :D

Dziękujemy za wpis i świetne przykłady. Czekamy na więcej!

W krótce kolejne posty, poczytam też Waszego bloga ;)

Szkoda, że moje szefostwo nie ma konta na Steempeaku. Bardzo dobry post.

LEAN jest przyszłością wszystkich firm, ci którzy się nie dostosują, przegrają z konkurencją.

Twój post został podbity głosem @sp-group-up oraz głosami osób podpiętych pod nasz "TRIAL" o łącznej mocy ~0.17$. Zasady otrzymywania głosu z triala @sp-group-up znajdziesz w ostatnim raporcie tygodniowym z działalności @sp-group, w zakładce PROJEKTY.

@wadera

Chcesz nas bliżej poznać? Porozmawiać? A może chcesz do nas dołączyć? Zapraszamy na nasz czat: https://discord.gg/rcvWrAD