Hola a todos, estimados colegas y amigos de “steemit”. En este, mi "steem" semanal les traigo un breve repaso sobre los aspectos más relevantes detrás de la tecnología solar antes que la celda fotovoltaica sea fabricada: la producción de la oblea de silicio. El contenido forma parte de una serie de charlas divulgativas en Ciencia y Tecnología, dirigidas a estudiantes de Ingeniería y Física de la Universidad Rafael Urdaneta (URU) y LUZ. Espero sea de su agrado. Para más información sobre este tema y otros relacionados con Ciencia, Física y Tecnología, les invito visitar mi página:

luz.academia.edu/JoseFermin

Imagen de presentación propiedad de:

sc01.alicdn.com/kf/HTB1ZCPFOVXXXXaeXFXXq6xXFXXXm/Germanium-Blank-Ge-Wafer-Monocrystalline-Silicon-Wafer.jpg

Resumen

En éste trabajo se presenta una breve revisión sobre los aspectos más relevantes detrás de la tecnología solar, antes que una celda solar se produzca: la manufactura de la oblea de silicio. Debido a sus propiedades electrónicas y ópticas, el silicio es el material más utilizado en toda la industria microelectrónica y fotovoltaica. La producción de una oblea de silicio no es una tarea simple, ya que los procesos involucrados son complejos y costosos: 1) extracción del silicio a partir de la arena; 2) purificación del silicio primario; 3) cristalización; 4) manufactura de la oblea. Luego de una breve reseña histórica y de algunas aplicaciones del silicio, se describen brevemente los cuatro procesos básicos de la manufactura de una oblea de silicio para fines fotovoltaicos.

Reseña histórica

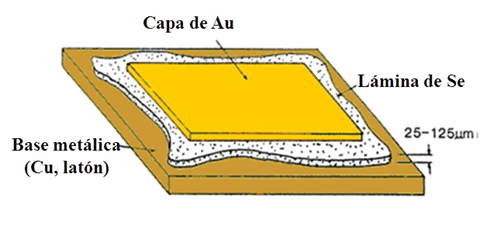

Desde el descubrimiento de la fotoconductividad en selenio (Se), por W. Smith en 1873, la posibilidad de utilizar luz para producir energía eléctrica llamó la atención de la comunidad científica y de ingeniería. Pocos años después (1876), William Adams y Richard Day observaron por primera vez corriente fotovoltaica en selenio. Pero no fue sino hasta 1883, cuando el científico norteamericano Charles E. Fritts inventó lo que se conoce como el antecesor de la celda solar moderna. El experimento de Fritts consistía en una película de selenio de entre 25-125 micras, intercalada entre una lámina de oro y una base de metal normal (por ejemplo, cobre o latón), y a la cual se le hacía incidir luz natural (ver Figura 1). Contactos en la lámina de selenio permitían medir la corriente generada, la cual era almacenada en una batería para su uso posterior.

Figura 1. Prototipo de celda fotovoltaica de Fritts. (Figura adaptada de la original: David Rosengrant, Walmart Foundation Sustainable Homes Project, Kennesaw State University, [email protected], (2010)

Sin embargo, no más de 0.1% de la luz era convertida en energía eléctrica, por lo que los esfuerzos de los científicos e ingenieros se concentraron en el estudio de nuevos materiales con mejores propiedades fotovoltaicas. Durante las siguientes décadas, el progreso teórico-experimental en mecánica cuántica y física del estado sólido, permitió que la primera celda fotovoltaica basada en una unión p-n de silicio se reportara en 1941 por Ohl, y colaboradores, y patentada en 1946. La fotocelda de Ohl presentó una eficiencia de conversión de 1%.

Una década después, Daryl Chapin, Calvin Fuller y Gerald Pearson de Laboratorios Bel, crearon una celda fotovoltaica de silicio tipo-n y tipo-p con eficiencias cercanas a 4.5% y 6%, respectivamente [1]. Luego en 1960, los ingenieros de Hoffman Electronics lograron incrementar la eficiencia de la celda de silicio tipo-n encima de [2]; y solo años después, Gunnar Michelson, también de Hoffman Electronics, presenta el primer arreglo de celdas solares [3]. Estos hechos han sido considerados por muchos historiadores de la ciencia como el inicio del multimillonario mercado semiconductor. Hasta nuestros días, el silicio se ha transformado en el material más empleado en la industria microelectrónica y fotovoltaica.

Algunas propiedades y usos del silicio

Descubierto por Jöns Jacob Berzelius en 1823, el silicio es el elemento más abundante en La Tierra, después del oxígeno, tiene número atómico 14 y su fórmula química es Si. Este elemento no es propiamente un metal, sino más bien un semiconductor ó metaloide con propiedades intermedias entre un dieléctrico y un metal. Esta característica particular ha tornado al silicio en el material más demandado en la industria electrónica. El silicio no se encuentra de manera natural en su forma nativa, sino en forma de compuestos tales como sílice (SiO2), amatista, obsidiana, antracita y cuarzo. El más común, por su abundancia es el sílice, o arena de cuarzo. Entonces se requieren de varios procesos físicos y químicos para obtener el silicio policristalino (poli-silicio) y cristalino (c-silicio), requeridos para propósitos industriales. El silicio es un material muy versátil, con múltiples aplicaciones. Entre estas podemos destacar [4-8]:

-compuestos de acero y vaciados de hierro

-producción de materiales primarios para aplicaciones fotovoltaicas y microelectrónicas

-preparación de cerámicas, cementos y vidrios

-carburos de silicio para materiales abrasivos materiales para aplicaciones odontológicas

Desde el punto de vista químico, el silicio comparte propiedades con el carbono (C), confiriendo al silicio propiedades más específicas, tales como aplicaciones biomédicas y terapéuticas. El silicio es un componente vital del tejido orgánico, y se encuentra en nuestro organismo en forma de sílice. Es fundamental en la constitución de la estructura de nuestro cuerpo: huesos, músculos, uñas, piel, tejido conectivo, etc. Por esta razón es muy empleado en la elaboración de implantes. Nuestro organismo no es capaz de absorber el silicio en forma natural, sin embargo, se puede consumir como sílice orgánico, y tiene muchas aplicaciones en terapias homeopáticas, reparación y regeneración celular, y en el tratamiento de muchas enfermedades. Inclusive, se cree que la arterioesclerosis puede estar relacionada con deficiencias de silicio.

Obteniendo silicio de la arena de cuarzo

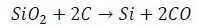

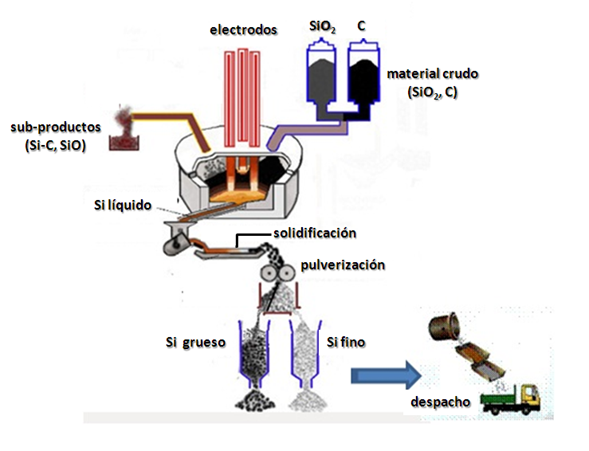

La fase primaria en la extracción de silicio a partir de la arena es la producción de silicio grado metalúrgico. Esta fase se lleva cabo a través de un proceso de reducción metalúrgico. Consiste en fundir el sílice en presencia de un agente reductor, en este caso carbón mineral, en un horno de arco eléctrico y a una temperatura por encima del punto de ebullición del SiO2 (> 2500° C).  . Durante el proceso, el oxígeno se desprende del sílice y es atrapado por el carbono para formar monóxido de carbono, de acuerdo con la reacción

En la práctica esta reacción suele ser más complicada, generando también otros sub-productos tales como carburos de silicio y SiO. El monóxido es extraído posteriormente del horno, dejando en el fondo un depósito líquido de silicio. El cual es extraído y enfriado lentamente. Finalmente es pulverizado en granos de diferentes tamaños y transportado para sus diferentes usos. El silicio así producido es llamado silicio grado-metalúrgico (mg-Si), por la cantidad de impurezas metálicas que contiene (Al, Fe, Mn, Ti, Ni), y otras no-metálicas de menor concentración (carbono, boro, fósforo) [9]. Este producto tiene una pureza de 98-99 % (0.01 ppm) y un costo aproximado de 1-2 USD/Kg. En la Figura 2 se muestra un esquema típico del proceso industrial para la producción de silicio grado-metalúrgico. Una descripción más detallada de éste proceso puede encontrarse en la literatura especializada [10].

Figura 2. Proceso industrial empleado en la producción de silicio metalúrgico (Adaptación de la figura original: //www.lawebdelasenergiasrenovables.com/como-se-fabrica-un-panel-fotovoltaico-plano)

El silicio metalúrgico es mayormente empleado en la producción de compuestos ferrosos, aleaciones de fundición, aceros y materiales abrasivos ricos en carburos de silicio, sin embargo debido a su alto grado de impurezas metálicas, no es útil para aplicaciones microelectrónicas y fotovoltaicas, las cuales requieren mayores niveles de pureza del orden de 0.001 ppm.

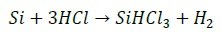

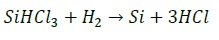

El silicio de alta pureza es obtenido a partir de la purificación del mg-Si. Aquí describiré los dos procesos más utilizados: a) método de Siemens; b) ruta metalúrgica. El proceso de Siemens se resume en la Figura 3. Primero, el silicio grado-metalúrgico triturado en partículas finas, es fluidizado en ácido clorhídrico (HCl) a 300° C para producir triclorisilano (SiHCl3), de acuerdo a la reacción química

El SiHCl3 es un líquido rico en silicio y se le denomina también triclorosilano grado-semiconductor. El triclorosilano se destila en una serie de columnas de destilación verticales, y luego purificado en un reactor de Siemens a una temperatura entre 1150° C y 1200° C . En el reactor de Siemens, el silicio es depositado en una semilla de silicio puro en forma de U-invertida, y purificado siguiendo la reacción inversa

El producto de éste proceso es silicio policristalino ó poli-Si con nivel de pureza 99.999% (0.0001 ppm) o menor. A este silicio se le denomina también silicio grado solar ó electrónico (eg-Si). La purificación del silicio mediante el método Siemens requiere de mucha energía, por lo que es altamente costoso, con precios del orden de 60-70 USD/Kg.

Figura 3. Proceso de Siemens para producir silicio grado electrónico o solar (Adaptación de la original: https://doi.org/10.13140/rg.2.1.3387.1122)

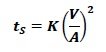

Un método menos costoso para obtener silicio grado-electrónico a partir del silicio metalúrgico, es la refinación vía ruta metalúrgica. Consiste básicamente en la remoción de las impurezas (Al, Fe, Mn, Ti, Ni, B, P, O y C) de la matriz de silicio grado-metalúrgico. La clave en éste proceso de refinación es la técnica de la solidificación direccional en horno de zona [11]. En la refinación del silicio u otros materiales, la solidificación direccional es un proceso controlado en temperatura, siguiendo una regla empírica llamada regla de Chvorinov [12]

donde ts, es el tiempo de solidificación, V y A el volumen y el área transversal del lingote, respectivamente. K es una constante que depende de la geometría del molde y se mide en unidades de s/cm2. La barra de silicio es fundida a una temperatura de 1500˚ C (temperatura de fusión del Si es 1414˚ C), a medida que desciende lentamente dentro del horno. El silicio líquido se enfría a medida que alcanza el fondo de un molde de cuarzo o de grafito, a una temperatura de aproximadamente 1000˚ C, mientras gran parte de las impurezas metálicas se separan alcanzando la parte superior del molde. De aquí se obtiene silicio policristalino de alta calidad (HQ-Si), pero con impurezas no metálicas presentes. Retirar estas impurezas no metálicas del semiconductor no es tarea fácil, ya que el coeficiente de segregación del no-metal en el semiconductor es muy alto. En una segunda fase, el HQ-Si es sometido a dos sub-procesos de refinación: a) al vacío y b) con plasma en molde frio, para eliminar las impurezas remanentes [13].

Estos sub-procesos se repiten sucesivamente hasta lograr silicio grado-solar o electrónico que se requiere para la industria. Las rutas metalúrgicas son susceptibles de combinarse con otras técnicas de refinación para mejorar la eficiencia, por lo que se espera que la purificación del silicio mediante rutas metalúrgicas se convierta en la técnica dominante en la industria electrónica y fotovoltaica, con un precio de producción de aproximadamente 18-20 USD/Kg. La Figura 4 muestra un esquema en bloques del proceso de obtención de silicio solar/electrónico a partir de silicio metalúrgico.

Figura 4. Esquema de bloques de la ruta metalúrgica para la producción de silicio grado solar/electrónico (Figura propia).

Cristalización del silicio. La oblea

El silicio de grado electrónico/solar producido en las etapas de refinación anteriores es policristalino, y no es muy requerido en aplicaciones fotovoltaicas de alta eficiencia solar. Esto es porque una celda solar de poli-Si es menor al 15%. En cuanto que la eficiencia del silicio monocristalino (c-Si) es del orden de 20%. Esto es debido a que el c-Si posee menos densidad de defectos estructurales que el poli-Si. La producción de silicio cristalino para la industria solar sigue dos fases básicas:

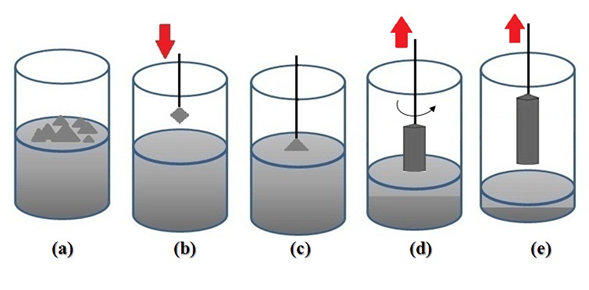

- Cristalización del lingote. El método más empleado para obtener silicio monocristalino es la técnica de crecimiento de Czochralski [14]. Este es un proceso en lotes, donde el poli-Si purificado es fundido dentro de un molde de cuarzo, a su vez dentro de otro molde de grafito. Todo esto en una atmósfera inerte de argón y a una temperatura apenas superior al punto de fusión del silicio (1414º C). En este punto, el silicio es dopado con boro o fósforo para formar silicio tipo-p (p-Si) o tipo-n (n-Si), según sea el requerimiento. Una semilla de silicio monocristalino es introducida verticalmente dentro del fluido de silicio dopado, y luego extraída en movimiento rotatorio controlado. A medida que la semilla y el fluido alcanzan el equilibrio térmico, este replica la estructura cristalina de la semilla. Finalmente, por la acción de la fuerza de gravedad, un lingote de p-Si o n-Si monocristalino es obtenido. El ciclo completo de producción de un lingote es de aproximadamente dos días. La Figura 5, muestra una secuencia del método de Czochralski.

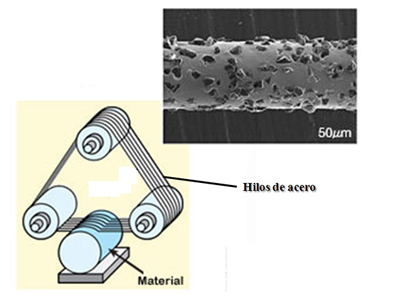

- Obtención de la oblea de Si. Una vez obtenido el lingote de Si monocristalino, el siguiente paso es la manufactura de la oblea. Básicamente, la fabricación de una oblea de Si contempla el siguiente proceso. Los lingotes son cortados en una sierra multi-hilo con hilos de acero de 100-120 micras of diámetro, recubiertos con partículas de diamante de 5-25 micras. Un esquema de la sierra de cortar lingotes de silicio se muestra en la Figura 6. Con esta técnica se requieren alrededor de 3 horas para seccionar un lingote en discos delgados de espesor entre 200-300 micras, con una pérdida de material de alrededor del 25%. Finalmente, cada disco es sometido a un proceso de grabado químico para remover todo defecto o irregularidad superficial producida durante el corte. Nuestra oblea está lista para la siguiente fase: fabricación de la celda fotovoltaica.

Figura 5. Esquema simplificado del método de Czochralski: a) silicio refinado fundido; b) semilla de silicio monocristalino; c) semilla de silicio sumergida en el líquido; d) la semilla se retira en movimiento rotatorio controlado. Por acción de la gravedad se forma un lingote cilíndrico; d) lingote completamente formado. En el fondo del molde se forma un depósito de silicio sólido (Figura propia)

Figura 6. Sierra multi-hilo utilzada para seccionar un ligote de silicio monocristalino en discos finos de espesor 200-300 micras. Los hilos son de acero recubierto con partículas de diamante (Figura adaptada de: Ceratech Japan Co. Ltd, www.crtj.co.jp/e/cutting.html)

Consideraciones finales

Como comentario final, es importante puntualizar que las tecnologías solares están evolucionando de tal manera, que muchas de las técnicas y métodos comúnmente empleados en la producción industrial de obleas de silicio se han tornado obsoletos. Tal es el caso de los métodos de purificación y refinación del silicio. En mi opinión, las técnicas híbridas basadas en solidificación direccional/refinación por plasma serán las más dominantes en la industria electrónica y fotovoltaica. Esto es por el menor consumo energético y costo USD/Kg-Si, en comparación con las técnicas de deposición química de vapor (CVD). Aunque el método Czochralsky es el más difundido, algunas versiones modificadas han sido propuestas, como por ejemplo el casi-monocristalino, el cual combina la cristalización por Czochralsky con el vaciado del lingote de Si. Finalmente, el desarrollo de técnicas cada vez más eficientes para el laminado del lingote está transformando esta fase del proceso en el estado-del-arte de la manufactura de obleas semiconductoras, disminuyendo significativamente la pérdida de material.

Referencias

1. John Perlin, The Silicon Solar Cell Turns 50, NREL Report No. BR-520-33947, 2004

2. Lewis M. Fraas, Low-Cost Solar Electric Power, Springer, 2014.

3. Gunnar Michelson, Solar Cell Array, United States Patent 3326497, 1967.

4. H. W. Gillett, High Silicon Structural Steel, Technological Papers of the Bureau of Standards, No. 331, 1926.

5. Ernest Braun, Stuart MacDonald. Revolution in Miniature: The History and Impact of Semiconductor Electronics, Cambridge University Press. 1982.

6. Silicon Compounds – Advances in Research and applications, Scholarly Editions, Q. Ashton Acton Ed., Atlanta, Georgia, 2013.

7. Stephen Malkin, Changsheng Guo. Grinding Technology: Theory and Application of Machining with Abrasives, Second Edition, Industrial Press Inc., New York, 2008.

8. A. K. Lührs, W. Geurtsen. The application of silicon and silicates in dentistry: a review, Prog. Mol. Subcell. Biol., 47, 359-380, 2009.

9. B.S. Xakalashe, M. Tangstad. Silicon processing: from quartz to crystalline silicon solar cells, Southern African Pyrometallurgy, Edited by R.T. Jones & P. den Hoed, Southern African Institute of Mining and Metallurgy, Johannesburg, March 2011

10. S. Pizzini. Towards solar grade silicon: Challenges and benefits for low cost photovoltaics, Solar energy materials and solar cells 94, 1528-1533, 2010.

11. Jafar Safarian, Gabriella Trannel, Merete Tangstad. Processes for upgrading metallurgical grade silicon to solar grade silico, Energy Procedia 20, 88 – 97, 2012.

12. María Salán Ballesteros, Tecnología de proceso y transformación de materiales, Universitat Politécnica de Catalunya. Iniciativa Digital Politécnica, 2005.

13. Erwann Fourmond, Cyrille Ndzogha, David Pelletier, Yves Delannoy, Christian Trassy, et al. Refining of metallurgical silicon for crystalline solar cells, 19th European Photovoltaic Solar Energy Conference, 1017-1020, Paris, France. June 2004.

14. A. Goetzberger, C. Hebling, Photovoltaic materials, past, present and future, Solar energy materials and solar cells, 62, 1-19, 2000.

Congratulations @jfermin70! You have completed some achievement on Steemit and have been rewarded with new badge(s) :

Click on any badge to view your own Board of Honor on SteemitBoard.

For more information about SteemitBoard, click here

If you no longer want to receive notifications, reply to this comment with the word

STOPSiendo un SteemStem Estados

Hola mi estimado amigo. Una buena historia de como se avanza en la ciencia y la tecnología.

Gracias chama Emily... espero que el próximo sea mejor...

Investigaciones sobre el Silicio abrieron las puertas para nuevas investigaciones relacionadas en las energías renovables, gracias a esto hoy en día tenemos diferentes de materiales que tienen aplicaciones fotovoltaicas.

Eso es correcto...ahora la tendencia es ir a lo nano...pronto escribiré sobre eso...

Una pregunta: durante cuanto tiempo puedo dejar mis recompensas de autor sin reclamarlas?. Gracias...

Por tiempo indefinido siempre permanecerán en tu monedero

excelente trabajo @jfermin70 . Una presentación impecable. Saludos

gracias...piano a piano, como los italianos...

Excelente artículo amigo y colega @jfermin70. Muy buen contenido y una edición que está mejorando cada vez más ¡Felicitaciones! y gracias por compartir esta info. Saludos.

Gracias a vós y a @emily61. Que me han dado indicaciones acertadas...preparando el otro...

Siempre a la orden mi amigo y colega @jfermin70.

Saludos @jfermin70. Un gustazo tenerlo posteando en esta su comunidad #stem-espanol. Muchas gracias por compartir sus conocimientos de tantos años de academia. No es nada fácil obtener obleas de silicio, tiene su trabajo. Saludos Miguel Angel Ramos

Muchas gracias, colega. Espero que los próximos trabajos sean también de interés para nuestra comunidad...

Un abrazo

Excelente publicación. Es muy didactica su presentación, clara, precisa y concisa. No habia leido antes en un solo documento la historia completa de la oblea de silicio. Sin dejar de lado la historia de la fotocelda.

Con respecto a la valoración de este post, sólo hay un pequeño detalle a la hora de citar las fuentes electrónicas. Se merece un 19,5/20. He visto copias de libro sobrevaloradas por @steemstem-bot, sin embargo este post esta subvalorado.

Al igual que la silicie, que vale nada, poco a poco en su proceso de purificación va adquiriendo gran valor.

Gracias @jfermin70 por compartir tus conocimientos.